|

||

|

|

||

|

ホンダが2016年ニューモデルとして放った久々のアドベンチャーモデル「CRF1000L Africa Twin」。発売早々世界中で人気を博しており、デリバリーを今か今かと首が長くなるほど待ち望んでいる人も多いことだろう。そんなアフリカツインは、ホンダが世界で展開する二輪車生産の最先端であり“マザー工場”と言われている日本の熊本製作所が生産を担当している。 “人間と自然の共存”を目指す、ホンダで最も広い製作所 |

||

|

|

|

| 本田技研工業 熊本製作所の正門。奥の方に阿蘇山がある。 |

|

正門から入って正面にある管理事務棟。熊本製作所創業時からの建物。 |

|

日本で展開する製作所の中では4番目に作られた本田技研工業・熊本製作所(熊本県菊池郡大津町平川1500)。クルマで阿蘇くまもと空港より約20分、JR豊肥本線・肥後大津駅より10分という場所に立地、阿蘇のすそ野に広がる敷地はホンダの製作所の中でももっとも広く、恵まれた自然環境が特徴だ。 東西に約2km、南北約1kmに広がる敷地面積は1,651,056㎡で熊本城の約2倍、東京ドーム約36個分にあたり、各工場の他にオン/オフロードコース、テストコース、HSR九州もある所内の従業員数は約3,300人。1976年1月より創業が開始され、ホンダ二輪車の“顔”であり、間もなく世界累計生産台数1億台に達しようとしているスーパーカブは1991年より生産を開始(現在はリトルカブを生産)。また、2010年8月には大型バイクの生産が浜松製作所から全て移管され、日本で二輪車はすべて熊本製作所で生産されるようになる。二輪車以外には発電機や芝刈り機、電動カート、コージェネレーションユニットといった汎用製品の生産も行なわれている。 近年、埼玉・朝霞にある本田技術研究所・二輪R&Dセンターで開発を担う部署の一部が熊本製作所の敷地内に引越し。コミューター系を除く二輪車の開発が行なわれ、開発と生産の現場が近くなり、様々なロスの解消を果たしている。 熊本製作所は〔人に優しい〕〔地域に優しい〕〔地球に優しい〕という3つの「優しい」をキーワードに、人間尊重のホンダ理念や職場環境へ配慮し、地域と事業所の間の結びつきを遮断せず、地球温暖化や資源の枯渇といった環境へ配慮するといった運営方針をもつ。環境への取り組みの中では、工場内に降った雨水を貯め、浄化。工業水に活用しているのが特徴で、人間と自然が共存する豊かな環境づくりを目指しているという。

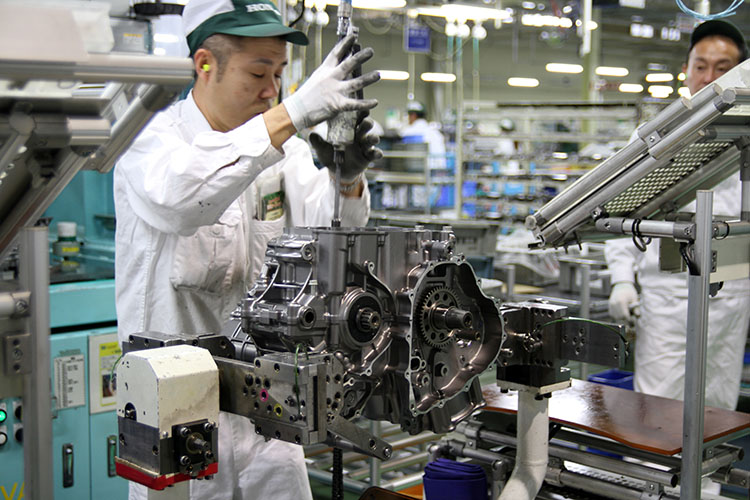

Africa Twin用新エンジンは半年前から試作が行なわれていた Africa Twinの1000cc直列2気筒エンジン含め、熊本製作所で産み出される二輪車のエンジンは、コージェネ、芝刈機といった汎用製品とともに「エンジン汎用機工場」内で組立られる。「RGV自走式パレット」などが特徴で、生産能力は年間18万台(2交替)、1日最大375台(2交替は750台)。 ラインは「MULTI」「FUN」「COM(MUTER)」の3つ。Africa Twinのエンジンが流れる「FUN」は中・大型車向け、「COM」はその名の通りコミューター向けとなる。「MULTI」は様々な機種のエンジンをフレキシブルに対応するラインで、取材当日は大型スクーターのシルバーウイング用エンジンなどが流れていた。 エンジンパレットは汎用性が高く、6カテゴリー(水平対向6気筒、V型4気筒、直列4気筒、直列2気筒、V型2気筒、単気筒)・28機種以上に適応。コストを抑制しながら、作業性の向上が図られている。1000cc直列2気筒エンジンはAfrica Twinから始まる新エンジン。こういったユニットは量産に入る半年ほど前からラインでの試作訓練が行なわれるという。

|

||

|

|

|

|

| こちらの動画が見られない方、大きな画面で見たい方はYOU TUBEのWEBサイトで直接ご覧下さい。https://youtu.be/b8jaUBzuNkI |

| |

|

|

|

|

|

|

| エンジンの組立は、エンジン№打刻→メタル勘合→コンロッド締付、ジャーナル締付、クラッチ締付、フライホール締付→ヘッド締付という流れ。ヘッドなどは「小組」(しょうくみ)と呼ばれる別工程にてすでに構成されるパーツが組みつけられている。基本的にある程度まとまった数の同じエンジンが流れていく仕組みで、その日の組立スケジュールは分単位であらかじめ決まっている。取材日は最初に欧州向けのDCT仕様、続いてアメリカ向けのMT仕様という順番で流れていた。それぞれの組立担当箇所で組み付けられるパーツは必要な数のみ、作業2時間前に補充されるという。ラインの途中には「クオリティ・ゲート」を設定、抜き打ちで品質がチェックされる。さらに最終チェックで不良エンジンが産み出されることは無い。 | ||

|

静かでクリーンな環境の中、高い品質を保つ製品が整然と流れていく 車体組立が行なわれる「完成車工場」には、エンジン組立同様「MULTI」「FUN」「COM」という3つのラインに加え、CB1300シリーズや白バイ、RC213V-Sなどが手作業的に組立られる「FUN CELL」というラインがある。 Africa Twinは「FUN」ラインを流れる。上階部で塗装されたフレームに№を打刻、隣のエンジン汎用機工場で組立、運ばれてきたエンジンが横向きの状態でドッキング。その後、骨格に足まわりなどが組み付けられる。この工程は「サブライン」と呼ばれる。その後、バイクの向きを90度回転し後輪をがっちり固定して「メインライン」へ入り、外装部品などが取り付けられていく。 タンクやカウルといった外装部品は「車体製造部門」で作られ、完成車工場の上階部で塗装後、メインラインに降りてきて車体に組み付けられる。ライトまわりは「小組」で組み立てられている。ボルトなどネジ類の締付に使用するエアツールは、ツールの作動部にオイルを仲介させる「オイルパルス」によって、作業スタッフは耳栓をしているものの、昔の工場に比べてとても静か。 組立作業が完了し、最後に外装のキズをチェック。ラインを出て電装をチェック(電源は天井から降りているコードからとる)し、必要最低限のガソリン給油。これで完成検査の準備が完了となる。

|

||

|

|

|

|

| こちらの動画が見られない方、大きな画面で見たい方はYOU TUBEのWEBサイトで直接ご覧下さい。https://youtu.be/tW-JQ691fwU |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 車体組立ラインは日本仕様、アメリカ仕様、欧州仕様などといったそれぞれの仕向け地、車体カラー、ミッションなど、同じ仕様がまとまって流れてくる。仕様違いの境目にはそれぞれ専用の担当者がおり、仕様の間違いが無いかチェック。写真はアメリカ仕様だ。タンクやシートといった外装パーツは3段ラックに載った状態で車体と並行して流れている。タンクを付ける工程で作業しやすいよう、ラックが下がる仕組みになっている。ラックの上に載っているパーツのレイアウトは最も効率よく作業しやすいようあらかじめ決まっている。試作が行なわれていた3~4ヶ月前からレイアウトは決定し、量産に入っても変わることはない。タンクは後端を浮かせる治具のようなもので仮組、タンク下のパーツを取り付けやすいようにしている。 | ||

|

|

||

|

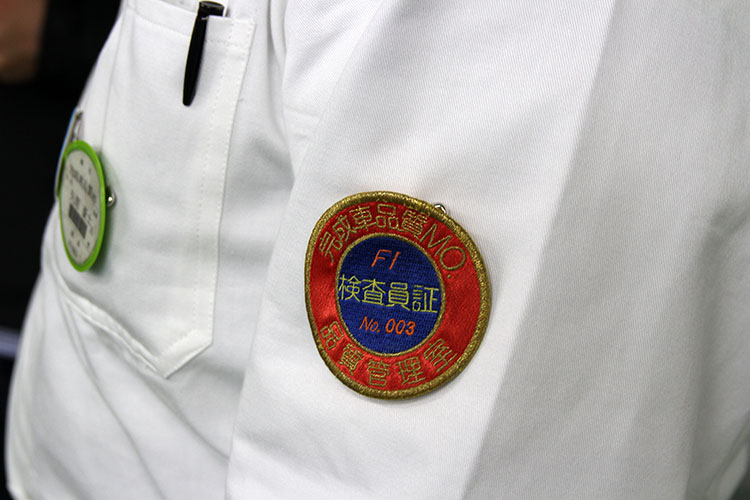

いくつものチェック項目をパスし、世界各国に出荷される 「完成車検査」では車両の最終検査を行なう。「走る」「曲がる」「止まる」のチェックをメインに、電装(灯火類)、メーター誤差のチェックなどを行なう。ここに携わるスタッフは国交省より認可を受けた人。エンジン音で調子を聞き分けることができるという。 テスト室では車両にかけられているバーコードを機器に入力。その車体の仕様に応じたテスト項目や数値(ライトの光軸、メーター誤差)に切り替わる。排煙ダクトもあり、空気もクリーンだ。テスト室で車両に万が一検査NGが出た場合、検査員がNGを確認したスイッチを押さない限りテスト室から車両を出すことができないシステムとなっており、不良車両の出荷を防ぐ2重3重のチェックとなっている。 検査をパスした車両はその後ガソリンを抜き、流通部門の担当に。輸出仕様は梱包が行なわれ出荷となる。

|

||

|

|

|

|

| こちらの動画が見られない方、大きな画面で見たい方はYOU TUBEのWEBサイトで直接ご覧下さい。https://youtu.be/CYqMCRbGcF0 |

|

|

|

|

|

| 車両にバッテリーは取付られているが、放電しないよう端子は接続されていない。よって、完成車検査は検査用のバッテリーを繋いで行なう。そして完成車として初めてエンジンに火が入り、テスト室で各種検査が行なわれる。テスト室を出ると、最後に目線の高さで外観の組み付け検査。ボルト、特にブレーキまわりやオイル漏れ、ガス漏れなどをチェック。またキズのチェックなど、安全性に関係ない箇所も商品性向上のためフィードバックされる。取材日のAfrica Twinは輸出(アメリカ)仕様のため、ウインドスクリーンは別梱包され現地ディーラーにて取付られるが、日本仕様のウインドスクリーンは車体組立ラインで装着されている。 | ||

|

|

|

|

| こちらの動画が見られない方、大きな画面で見たい方はYOU TUBEのWEBサイトで直接ご覧下さい。 https://youtu.be/k-JvAKAKs18 |

|

|

|

||

| CRF1000L Africa Twinの生産に関わるスタッフの皆さんと記念撮影。車体は試作車だ。 | ||

|

取材は2016年4月6日に行なわれたものです。平成28年(2016年)熊本地震 により、亡くなられた方々に謹んでお悔やみを申し上げますとともに、被災された皆さまに心よりお見舞い申し上げます。今も予断を許さない状況ではございますが、被災地が一日も早く復旧することをお祈り申し上げます。

|

||

[CRF1000L アフリカツインインプレッションへ]

[新車プロファイル2016CRF1000L [AfricaTwin<ABS>/<DCT> 車両解説へ]

[アフリカツイン大全へ]